オリジナル彫刻で 一味違ったオンリーワン アイテムを作ろう! |

カテゴリー別リンク |

|

| ・風刻工房 (フウコクコウボウ) ・代表 山下隆弘 ・住所 〒680-0945 鳥取県鳥取市湖山町 南5-222-51 ・TEL/FAX 0857-54-1444 スタッフ近影  |

| 当サイトはリンクフリーです。 相互リンクも随時募集中。 但し直リンク禁止。 バナーが必要な方はこちら 88*31 |

グリーンフォーク |

|

ネームプレート |

|

|

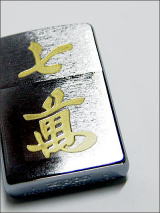

| ZIPPOライター |

|

|

哺乳瓶彫刻 |

|

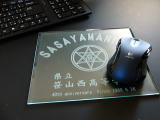

| ガラス製マウスパッド |

|

|

|||||||

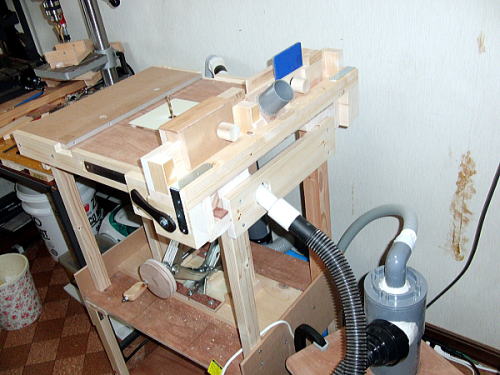

電動トリマー 木材の縁に飾り面カットを施したり、 溝掘りやホゾ切が簡単に行える電動工具。 無いなら無いで何とかなるが、 有れば非常に便利かつ作品の見栄えが格段に良くなる 素敵工具。 欲しいなーと思いながらも 工作に必須というわけでもないモノに 金を掛けるのもなーと思ってましたが 今回思い切って買ってみました。 しかし使ってみると 色々と不満点や改善点が見えてきたので それらを解消しつつトリマーテーブル化してみます。 これから自作される方に 少しでも参考になれば幸いです。 |

|||||||

Tweet |

|||||||

今回の主役

BOSCH(ボッシュ) パワートリマー PMR500 工具には大きく分けて3種類あります。 ・格安品 ・DYI用 ・プロ用 格安品については前回テーブルソーで懲りているので もう買う気にはなれません。 危険を伴う工具に安さを求めるのは間違っていると 痛感しました。 トリマーもスーパー高速回転するビットが付いているので 万一の場合や、軸ブレなどの精度が悪い、剛性が無いなど 取り返しのつかない事故に繋がる場合もあります。 今回購入したボッシュは堅牢な作りと使い勝手の良さ、 パワーがあるのにそれほど高価でない、 DYI用とプロ用の間くらいの位置づけの物です。 トリマーは基本的に材料を固定し手持ちで使用する工具です。 少し使ってみた感想としては・・・ ものすごい量の霧のような粉じんが撒き散らされます。 使用時はマスク必須、外で使うならご近所にあいさつしておきましょう。 集塵アダプタなどもありますが、別売りなので買っていません(=_=)。 甲高く、明らかにデンジャラスなサウンドが鳴り響きます。 やはりご近所へのあいさつ回りは必須なようです。 ものすごい粉じんと騒音の中、 高速回転するモーターの慣性力と試される集中力。 少しでも集中が切れるとベースが浮いて傾いたり、がたついたり。 など、木工初心者をあざ笑うかのような鬼工具でした。 しかし買ったからには使いたい、使えるようにしたい。 そうだ、トリマーテーブルにしよう。 |

|||||||

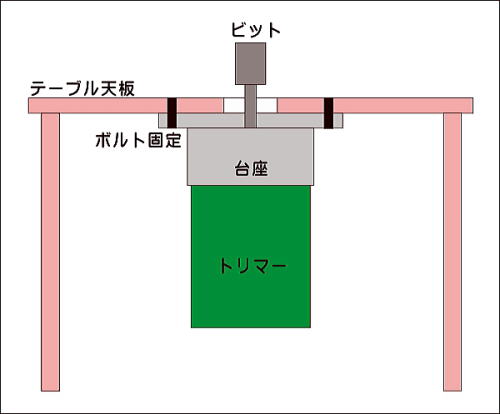

丸鋸をテーブルソーにすれば格段に使い易くなるように、 トリマーもトリマーテーブルにすると精度、安全、防音、集塵 あらゆる面で使い易くなります。 また、ウチのように小さな材料の加工がメインの場合、 材料を固定して手持ちトリマを使うのはかなり難しく、 トリマーを固定して材料を送る方が作業性がよいのです。 そんな訳でトリマーテーブルを作ることにしたのですが、 当初単純に天板にボルトでトリマーを固定すればいいや 位に考えてました。 当初案模式図

この案でも、おそらく十分機能すると思います。 しかし、色々詰めて考えていくと 「こうしたい、ああしたい、こんな機能も入れたら便利」 と欲望がどんどん膨んできました。 たとえば、 これはもう一台本体を買えばいいだけなんですが、、、 テーブルに直接ボルト固定すると外したい時絶対不便ですよね。 ビットの形はたくさん種類があり、 加工方法によっていくつも取り替えないといけません。 ビットの取り換えが面倒だと作業が億劫になりそうです。 ビットの出代微調整は本体に備わっていますが、 テーブルに固定した状態だと調整し難そうです。 模式図でも分かるように、天板はある程度の厚みがあるので その分ビットが最大限出なくなる事が考えられる。 台座の取り付け部分を金属板にして面一ではめ込む事も 出来なくはないが、高精度の加工技術が無いと段差が出来たり 固定が不十分になり加工に影響が出るかも。 健康にも良くない、掃除が大変になる粉じんを確実に処理 ご近所トラブルを未然に防ぎ、集中力を高める為にも必須です。 これらのアレコレを盛り込んだモノにするには、、、 それなりのモノになりそうです。 はたして本当に出来るのか?? |

|||||||

|

|||||||

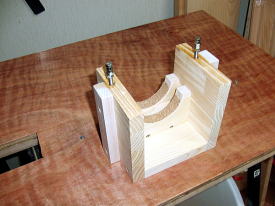

では制作開始です。 まず、「取り付け、取り外しが簡単にできる」を実現する為、 天板に直接固定ではなく、トリマーを保持するユニットを作ります。

これはホールドユニットの締め付け力を分散する効果を 狙っています(願望)。 一か所に荷重が集中するとあまりよくない気がするので。

内側に滑り止めのコルクを張っています。

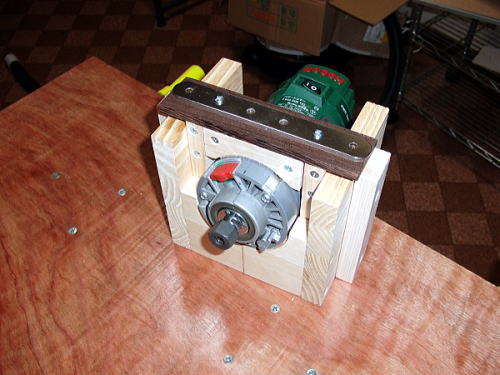

これを組み合わせて、トリマーを中に入れて、、、

強力に保持するためには、硬度の高い材料が要ります。 ちょっともったいない気もしましたが、ここには 「鉄刀木」を使ってみました。 金属のフラットバーでも良かったんですが ネームプレート用にたくさんあったので。 あらゆる樹木の中で最も硬いと言われ、 古くから珍重されてきた高級唐木です。 しかも仕上げに天然オイルフィニッシュ使用で お肌にもやさしい。 どうでもいいところにこだわってみました。 |

|||||||

|

|||||||

| 次はテーブルフレーム。 全体の大きさと配置を考えながら、 無駄が出ないよう材取りし組み立てます。

精度的になかなかいい感じに出来てきました。 本当はホゾや継手を多用して作るのが カッコいいんでしょうが、、、 すべてビスと金具による素人木工です(+o+)。 ま、大事なのは剛性と水平垂直精度なので、 匠の技より実をとる派なので、 ビスの方が時間も節約になるし、 売り物にするでもなし、 今日の一句 いいんだよ、誰でも最初は 素人さ。 |

|||||||

|

|||||||

「高さの微調整を簡単に」 「ビット交換を簡単に」 「取り付け取り外しを簡単に」 これらを実現する為、ホールドユニットが自由に動く為の スライド機構を作ります。

固定する為の台座とハンドル装着。 もちろんこのハンドルも天然オイルフィニッシュ。

スライドする為の両サイドの支柱、ここが貧弱だと作業中に振動したり歪んだりして加工精度に影響する以前に大変危険です。 剛性を確保する意味でもスライド柱には極太材を使用しました。

スムーズな上下動するにはある程度のクリアランスが要るので緩め、加工するときはノブを締め込んでガッチリ固定します。

トリマーをセットしてみると、精度、剛性、昇降、脱着、固定 すべてイメージ通りです。(^○^) 最初はテーブルに固定するだけで考えてたのにこんな大がかりになるとは・・・。 まあ作るの自体楽しいからいいんですけどね。 |

|||||||

|

|||||||

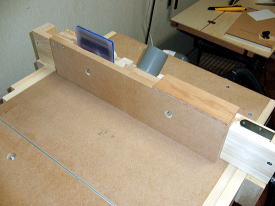

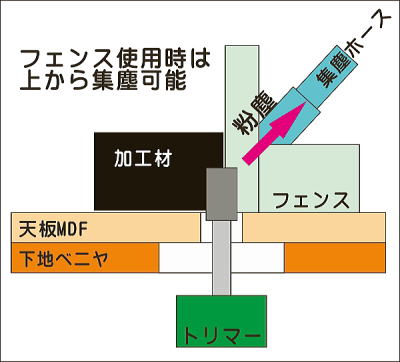

| 加工する時、材料を沿わせて真っ直ぐ送る為のフェンスです。 同時に集塵もここから吸い込みます。

加工しやすい軟材で剛性と精度を確保しようとしてたら こんなんなりました。

ビットの形状大きさに合わせて開閉し、加工精度と集塵効率を高めます。

この固定機構、いかにワンタッチで固定、解放が出来て スムーズなスライドと固定時の剛性を確保するかが キーなんですが、結果シンプルだけどまあまあのモノに なったかなと自画自賛。 レバーの素材はもちろん鉄刀木オイル仕上げです。

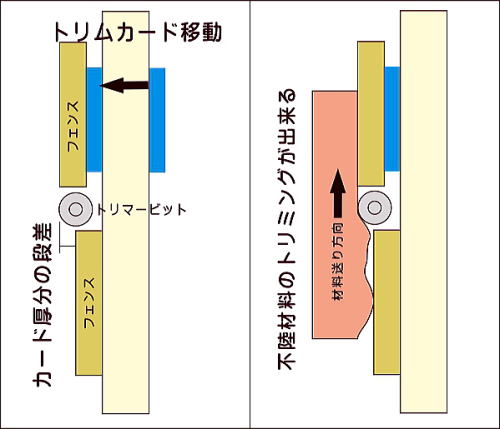

奥側のフェンスにある青いプレート、その名も「TCSS」 「トリミング・カード・ステップ・システム」 1㎜と0.75㎜のプラ板数枚挟み込んであるのですが 必要に応じてスロットに移動します。すると、

この段差によって何が出来るかというと、

|

|||||||

|

|||||||

作業する天板部分は2重構造になっています。

ビット交換する時はMDF板をめくって行います。 この時、めくるMDF板のセンターにビットが来てないのが ポイント。少し左に寄せています。 なぜかというと、

穴を2つ開いていて

という仕掛けにしたかった。 |

|||||||

|

|||||||

| 横長材料を真っ直ぐ送ったり、 角度をつけて送るマイターゲージ。

そこにマイターゲージをセット。 バーの太さやマイターゲージ以外の物も挟み込めるよう 溝幅は調整可能にしています。

10㎜アルミフラットバーを組み合わせているので 下部に2㎜の隙間が出来ています。 ここに咬ませて固定するような治具を作れば Tスロットバーのような使い方も出来るかな? 出来てほしい、いや出来るはず!。 そのうちフェザーボードとかを固定するのに使えるでしょう。 |

|||||||

|

|||||||

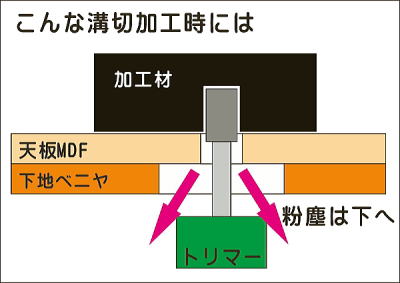

| 「粉塵対策を確実にしたい」について 材料送りフェンスに集塵機取付ポートを着けましたが これだけでは不十分です。 それは、

なので下側からの集塵システムも作ります。

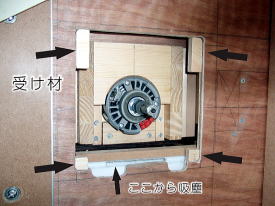

吸い込み口を切り込み、ベニヤ開口に取り付け。 開口には4隅に受け材を張り付けます。

この上にMDFを被せれば、ビット穴からの集塵が可能になります。

|

|||||||